O ar comprimido

Atualmente, cerca de 40 bilhões de toneladas de

ar são comprimidas por ano em todo o planeta. gerando um consumo de 9000 bilhões

de kWh a um custo muito alto.

São números astronômicos, que provocam um grande

impacto no meio ambiente, mas que poderiam ser substancialmente reduzidos com

medidas racionais.

O

ar comprimido é uma importante forma de energia, insubstituível em diversas

aplicações e resultado da compressão do ar ambiente (atmosférico), cuja

composição é uma mistura de oxigênio (~20,5%), nitrogênio (~79%) e alguns gases

raros.

·

Todo cliente tem necessidade de evitar o desperdício de um dos recursos

mais importantes para operações industriais, o ar comprimido.

·

Com a elevação dos custos de energia elétrica, o ar comprimido torna-se

um insumo de ainda mais importância estratégica.

·

Geração de pressão de forma desnecessária na casa de máquinas apenas

para garantir o abastecimento de ar nos pontos de consumo é um dos grandes

desperdiçadores de energia na indústria.

·

A perda de ar comprimido por vazamento é também uma enorme fonte de perda

de dinheiro.

·

A montagem de um sistema de distribuição de ar comprimido que pode estar

lançando partículas sólidas vindas da oxidação interna dos tubos é uma fonte

desagradável de paradas inesperadas nos equipamentos de produção e também

elevação dos custos de manutenção.

·

Apenas um sistema com elevado nível de certificação pode solucionar

todos os problemas acima, ofertando 10 anos de garantia e com aprovação de

todos os importantes organismos certificadores de qualidade e segurança

operacional.

Os

compressores de pistão são comumente aplicados para pequenas vazões (até 100

m_/h).

PISTÃO DE COMPRESSOR

Os compressores de

parafuso são mais indicados para pequenas, médias e grandes vazões (50 m_/h a

2000 m_/h).

PARAFUSOS DO COMPRESSOR

Um

eficiente sistema de ar comprimido começa pela escolha do compressor mais

adequado para cada atividade.

A seleção do compressor mais adequado para uma determinada aplicação é função da vazão, pressão e nível de pureza exigida por tal aplicação.

Assim que a vazão total do sistema for definida, estabeleça um fator entre 20% e 50% para futuras ampliações e selecione um compressor que, atenda essa vazão. Um segundo compressor, da mesma capacidade, pode ser adicionado ao sistema como stand by.

A seleção do compressor mais adequado para uma determinada aplicação é função da vazão, pressão e nível de pureza exigida por tal aplicação.

Assim que a vazão total do sistema for definida, estabeleça um fator entre 20% e 50% para futuras ampliações e selecione um compressor que, atenda essa vazão. Um segundo compressor, da mesma capacidade, pode ser adicionado ao sistema como stand by.

A Contaminação do ar:

A contaminação do ar comprimido é a soma da contaminação do ar ambiente com outras substâncias que são introduzidas durante o processo de compressão.

O

ar ambiente é contaminado por partículas sólidas (poeira, microrganismos,

etc.), vapor d.água (umidade relativa), vapores de hidrocarbonetos (fumaça de

óleo diesel, etc.), dióxido de carbono, monóxido de carbono, óxido nitroso,

dióxido de enxofre, etc.

Durante o processo de compressão, o ar comprimido também é contaminado pelo óleo lubrificante do compressor e por partículas sólidas provenientes do desgaste das peças móveis do mesmo.

Na tubulação de distribuição, o ar comprimido ainda pode arrastar ferrugem e outras partículas. A norma ISO-85731 classifica os contaminantes do ar comprimido,

Norma IS0-8573-1 A norma internacional ISO-8573-1 é a referência central sobre a qualidade do ar comprimido para uso geral, não valendo para usos muito particulares, como ar medicinal, respiração humana e alguns outros.

Durante o processo de compressão, o ar comprimido também é contaminado pelo óleo lubrificante do compressor e por partículas sólidas provenientes do desgaste das peças móveis do mesmo.

Na tubulação de distribuição, o ar comprimido ainda pode arrastar ferrugem e outras partículas. A norma ISO-85731 classifica os contaminantes do ar comprimido,

Norma IS0-8573-1 A norma internacional ISO-8573-1 é a referência central sobre a qualidade do ar comprimido para uso geral, não valendo para usos muito particulares, como ar medicinal, respiração humana e alguns outros.

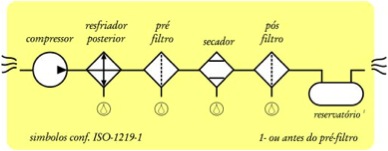

Para a obtenção dos diferentes níveis de

pureza do ar comprimido (classes de qualidade), a ISO-8573 recomenda a seguinte

seqüência padrão de equipamentos:

O resfriador-posterior

Sua função é reduzir a temperatura do ar que deixa o compressor para níveis

próximos da temperatura ambiente. Com isso, obtém-se uma grande condensação dos

contaminantes gasosos, especialmente do vapor d.água.

Um purgador automático deve ser instalado sob o separador de condensados para

garantir a eliminação desta contaminação liquida para a atmosfera, com perda

mínima de ar comprimido.

O filtro de ar comprimido

O filtro de ar comprimido aparece geralmente em três posições diferentes: antes

e depois do secador de ar comprimido e também junto ao ponto-de-uso.

A função do filtro instalado antes do secador por refrigeração (pré-filtro) é

separar o restante da contaminação sólida e liquida (~30%) não totalmente

eliminada pelo separador de condensados do resfriador-posterior, protegendo os

trocadores de calor do secador contra o excesso de óleo oriundo do compressor

de ar, o que poderia impregná-los, prejudicando sua eficiência.

O secador de ar comprimido

Sua função é eliminar a umidade (liquido e vapor) do fluxo de ar. Um secador deve estar apto a fornecer o ar comprimido com o Ponto de Orvalho especificado pelo usuário.

Ponto de Orvalho é a temperatura na qual o vapor começa a condensar

O secador por adsorção

O secador por adsorção caracteriza-se por remover os vapores do ar comprimido sem condensá-los.

Devido ao baixo Ponto de Orvalho que conseguem proporcionar (até . 100ºC), são indicados para aplicações muito especiais, quando o secador por refrigeração deixa de ser eficaz.