Orifícios 1: Alimentação/Suprimento Principal/Pressão

Orifícios 2 e 4: Utilização/Saída

Orifícios 3 e 5: Escape/Exaustão

Orifícios 10, 12 e 14: Pilotagem

Identificação Literal

Outra forma de identificação da função dos orifícios de uma válvula é a identificação literal:

Orifícios P: Alimentação/Pressão

Orifícios A, B e C: Utilização/Saída

Orifícios R, S e T: Escape/Exaustão

Orifícios X, Y e Z: Pilotagem

Os escapes aparecem também representados pela letra E, seguida de respectiva letra que identifica a utilização.

Exemplo:

EA: orifício de escape ou exaustão do ar utilizado pelo orifício A.

EB: orifício de escape ou exaustão do ar utilizado pelo orifício B.

A letra D, quando utilizada, representa orifício de escape do ar de comando interno.

Tabela para Identificação dos Orifícios de uma Válvula Direcional:

Denominação de uma Válvula Direcional

Nas válvulas de duas posições, as ligações são feitas no quadro do “retorno” (na direita do símbolo), quando a válvula não estiver acionada, quando acionada (presa em fim de curso na posição inicial), as ligações são feitas no quadro de acionamento (na esquerda do símbolo).

Nas válvulas de três posições, as ligações são feitas no quadro central (posição neutra) quando não acionadas, ou no quadro correspondente, quando acionadas.

O quadro (posição) onde as ligações são feitas simbolicamente é fixo. Movimenta-se o quadro livre de ligações.

- Posição Zero ou de Repouso: é a posição adotada pelas partes internas da válvula.

- Posição Inicial ou de Partida: é a posição que uma válvula, um cilindro, etc, ocupam após serem instalados em um sistema

pneumático, pressurizado ou eletrizado. Nesta posição se inicia a sequência de operações previstas, e geralmente são indicados a entrada de ar comprimido, escapes e utilização. Em um circuito, todas as válvulas e cilindros são sempre representados em sua posição inicial.

Atuadores, Acionamentos ou Comandos de Válvulas Direcionais

As válvulas necessitam de um agente externo ou interno para deslocar as suas partes internas de uma posição para outra, ou seja, que altere as direções do fluxo, efetue bloqueios e liberação de escapes.

Os elementos responsáveis por tais alterações são os acionamentos internos, que podem ser classificados em comando direto ou indireto.

Comando Direto: é quando a força de acionamento atua diretamente sobre o mecanismo que causa a inversão da válvula.

Comando Indireto: é quando a força de acionamento atua sobre um dispositivo intermediário, que libera o comando principal, que por sua vez inverte a válvula. Estes comandos são chamados de combinados ou servo.

Tipos de Acionamentos e Comandos

São diversos os tipos de acionamentos e podem ser: Musculares, Mecânicos, Pneumáticos, Elétricos ou Combinados. Estes acionamentos e comandos são representados por símbolos normalizados.

Válvulas Direcionais de Cinco Vias e Duas Posições (5/2)

São válvulas que possuem uma entrada de pressão, dois pontos de utilização e dois escapes. Estas válvulas também são chamadas de 4 vias com 5 orifícios, devido à norma empregada. É errado denominá-las simplesmente de válvulas de 4 vias.

Um válvula de 5 vias realiza todas as funções de uma de 4 vias. Fornece ainda maiores condições de aplicação e adaptação, se comparada diretamente a válvula de 4 vias, principalmente quando a construção é do tipo distribuidor axial. Conclui-se portanto,

que todas as aplicações encontradas para uma válvula de 4 vias podem ser substituídas por uma de 5 vias, sem qualquer problema, mas o inverso nem sempre é possível. Existem aplicações que uma álvula de 5 vias sozinha pode executar e que quando feitas por uma válvula de 4 vias, necessitam do auxílio de outras válvulas.

Bloco manifold para válvula 4V210-08

como determinar a válvula pneumática para o tamanho do cilindro?

Seleção de uma válvula pneumática em função da sua vazão

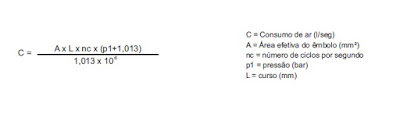

Para se determinar a válvula pneumática necessária para acionar um ou mais cilindros pneumáticos em função da sua vazão, deve se levar em conta o diâmetro, o curso e a frequência de trabalho do cilindro ou dos cilindros pneumáticos de um sistema pneumático, assim como a pressão de trabalho deste sistema.

Método Prático

Para que possamos especificar uma válvula pneumática, precisamos, a partir de algumas informações básicas, saber:

1. Quantos cilindros devem ser acionados por esta válvula.

2. Anotar o diâmetro, o curso e a frequência de trabalho (em ciclos por uma unidade de tempo) e a pressão de trabalho de cada cilindro.

3. Determinar o consumo de ar comprimido de cada cilindro pneumático, tomar o cuidado de verificar se o cilindro pneumático é de simples ou dupla ação.

4. Somar os consumos dos cilindros pneumáticos, para os cilindros simples ação, 1 vez o valor da tabela; para o dupla ação 2 vezes o valor da tabela por cilindro.

5. Depois desse número verificar qual a válvula que atende a esta necessidade; não esquecer que este número deve ser multiplicado pelo número de ciclos que o sistema irá executar em um espaço de tempo, normalmente em um minuto.

A vazão da válvula pneumática deve ser maior que o consumo de ar comprimido do sistema proposto, levando-se em conta a pressão de trabalho.